PRODUCTSプレス加工製品プレス化 コストダウン事例

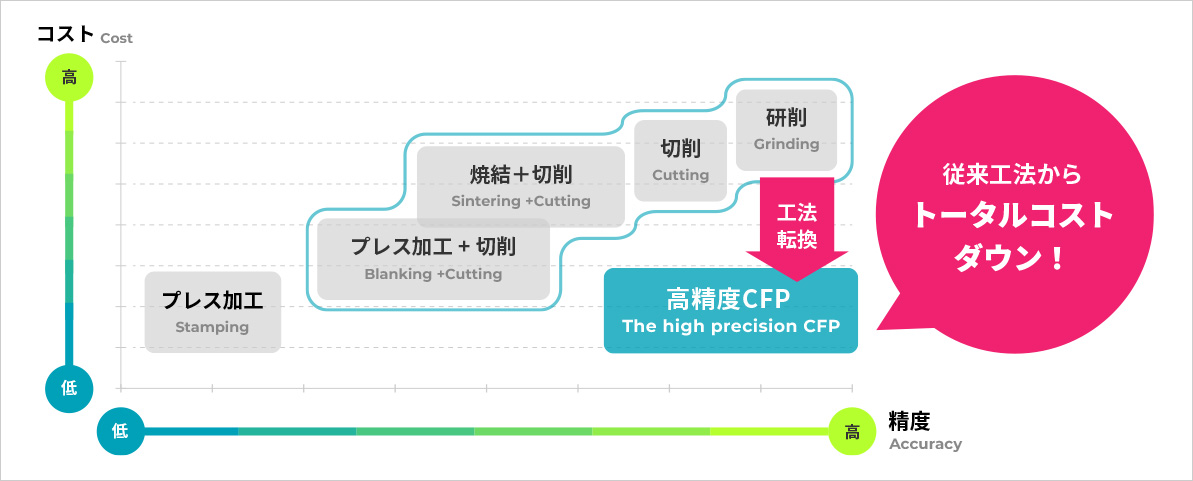

サイベックの板鍛造の強みである「他工法からのコストダウン」

サイベックは、これまでプレス加工では対応できなかった分野の部品に対し、プレス化するためのVA提案・VE提案を行ってきました。様々な部品で、従来工法からの工法転換に成功し、高精度な部品をより安価にご提供することで、お客様から高い評価をいただいております。

このページでは実際に工法転換に成功した部品のコストダウン実例をご紹介いたします。

コストダウン事例

-

事例01自動車シート用部品

精度要求の高いギヤ部分をプレス化してコスト削減

Before焼結+切削加工After冷間鍛造順送プレス加工

Before焼結+切削加工After冷間鍛造順送プレス加工工法転換前

品質 ギヤピッチ(OPD)

レンジ34μm重量 26g 生産能力 5 pcs/min 工法転換後

品質 ギヤピッチ(OPD)

レンジ34μm重量 20g(23%削減) 生産能力 50 pcs/min 量産実績 30万個/月 -

事例02プリンター用部品

順送プレス化による生産能力大幅改善

BeforeメタルインジェクションモールドAfter冷間鍛造順送プレス加工

BeforeメタルインジェクションモールドAfter冷間鍛造順送プレス加工工法転換前

品質 厚さ精度0.08 生産能力 10 pcs/min 工法転換後

品質 厚さ精度0.02 生産能力 120 pcs/min 量産実績 100万個/月 -

事例03自動車ブレーキ用部品

切削品質をプレスで実現!切削からの工法転換に成功

Before旋盤+マシニング加工After冷間鍛造順送プレス加工

Before旋盤+マシニング加工After冷間鍛造順送プレス加工工法転換前

品質 内面面粗度 Ra1.6 加工機台数

(400K/M時)マシニングセンタ8台 生産能力 5 pcs/min 工法転換後

品質 内面面粗度 Ra1.6 加工機台数

(400K/M時)順送金型1型 生産能力 50 pcs/min 量産実績 80万個/月 -

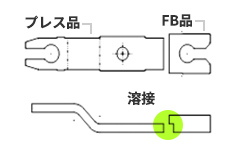

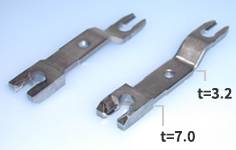

事例04自動車トランスミッション用部品

複雑形状の一体成形による溶接工程削減&品質向上

Beforeファインブランキング+溶接After冷間鍛造順送プレス加工

Beforeファインブランキング+溶接After冷間鍛造順送プレス加工工法転換前

品質 対称度 0.2 強度試験 必要 生産能力 5 pcs/min 工法転換後

品質 対称度 0.1 強度試験 不要 生産能力 50 pcs/min 量産実績 10万個/月 -

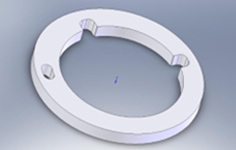

事例05自動車エンジン用部品

高い精度が要求される厚板複雑形状部品を完全プレス化

Before焼結+切削加工After冷間鍛造順送プレス加工

Before焼結+切削加工After冷間鍛造順送プレス加工工法転換前

品質 ギヤ輪郭度 34μm ギヤ強度 ギヤ厚 11mm 工法転換後

品質 ギヤ輪郭度 30μm ギヤ強度 ギヤ厚 8mm 量産実績 15万個/月