TECHNOLOGY技術・研究開発開発情報

アルミニウムの可能性を、板鍛造で切り拓く

進化する産業が選ぶ素材、アルミニウム

近年、5G通信・AI技術・電動化・脱炭素といった次世代技術の普及に伴い、製品の軽量化・高効率化が求められる場面が急速に増えています。特に、半導体の高性能化により発熱量が増加し、ヒートシンク等の放熱部品の需要が拡大。また、EV(電気自動車)やモビリティ分野では、車両の軽量化による航続距離の向上やエネルギー効率の改善が重要視されています。

こうした背景の中で、軽く・熱をよく伝え・電気も通すという特性を持つアルミニウムは、従来の鉄鋼材に代わる素材として注目を集めており、部品材料としての採用が加速しています。

サイベックは、そうしたニーズに板鍛造でお応えするべく、これまで鉄鋼材で培ってきた成形技術をアルミニウム材で応用できるよう開発をすすめております。

サイベックのアルミニウム成形における強み

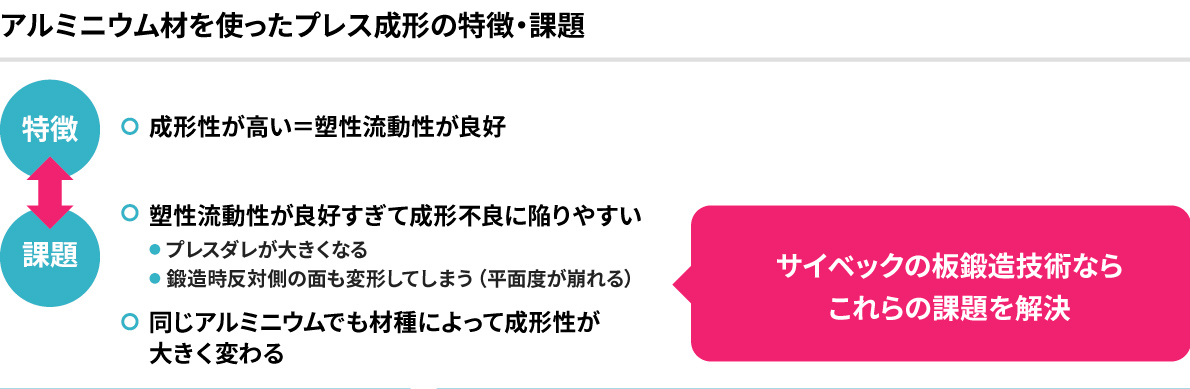

アルミニウムは一般的に成形性が良く、形状自由度の高い加工が可能ですが、その反面、打ち抜いた時のプレスダレが大きくなったり、鍛造したときに反対側の面の形状が崩れてしまったり、寸法精度確保に工夫が必要です。

特にヒートシンクなどに採用される放熱板用の部品では、片面は平坦、もう片面は形状がついていることが多く、成形難易度の高い形状を求められるケースが少なくありません。

サイベックの板鍛造技術なら

- プレスダレゼロ、せん断面90%以上

- 製品の平面度0.05mm以下

をプレス加工で実現可能です。実際にサイベックで加工実績のあるプレス製品をご紹介いたします。

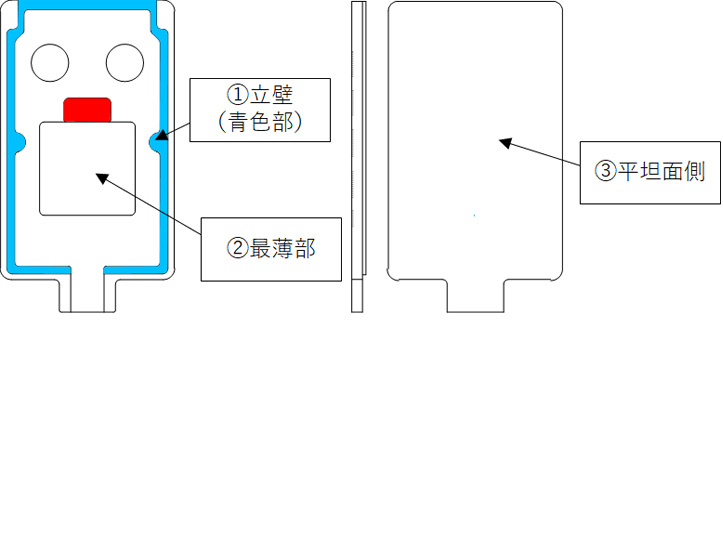

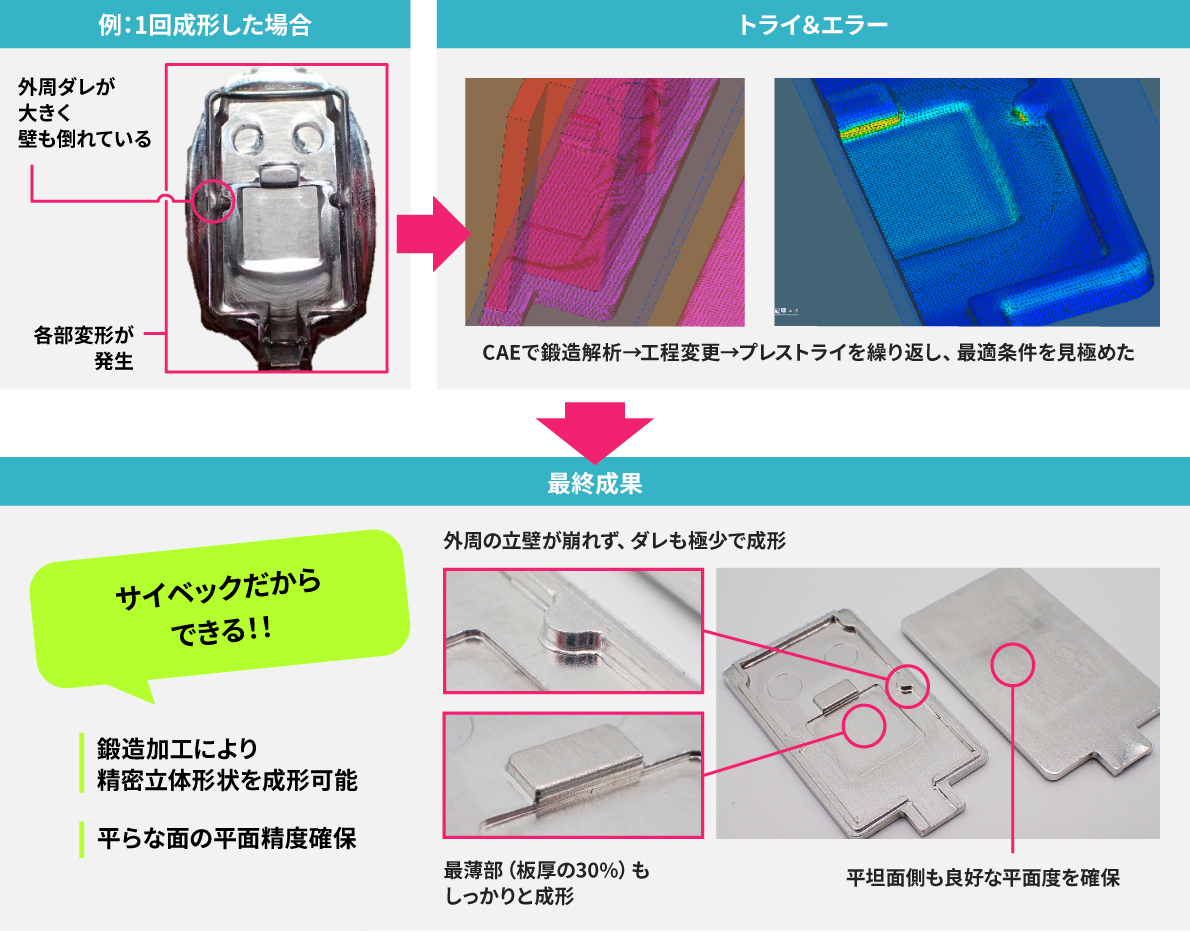

開発事例①:アルミニウム部品の鍛造成形

製品情報

- 製品用途:通信用コネクタ

- 製品サイズ:33 x 18mm

- 板厚:1.55mm

- 材質:A1050 H24

開発のポイント

- 外周立壁のダレ抑制

- 中央四角凹部の鍛造(板厚の30%の厚さまで潰す)

- 平坦面の平面精度(外観部品のためプレス加工の模様を極力減らす)

開発成果

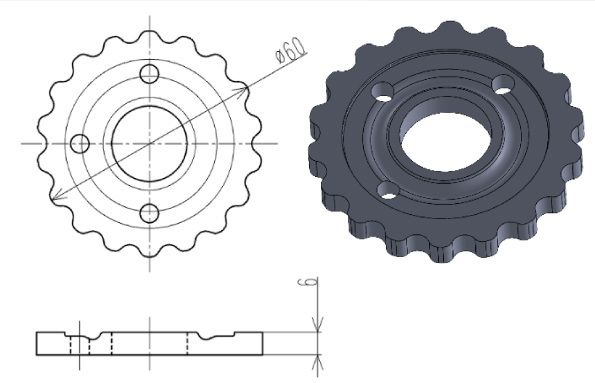

開発事例②:アルミニウム製ギヤ部品

製品情報

- 製品用途:サイクロイド減速機

- 製品サイズ:φ60mm

- 板厚:6.0mm

- 被加工材(*1):

A5052P-H112

A6061P-T6

A7075P-T651(超々ジュラルミン)

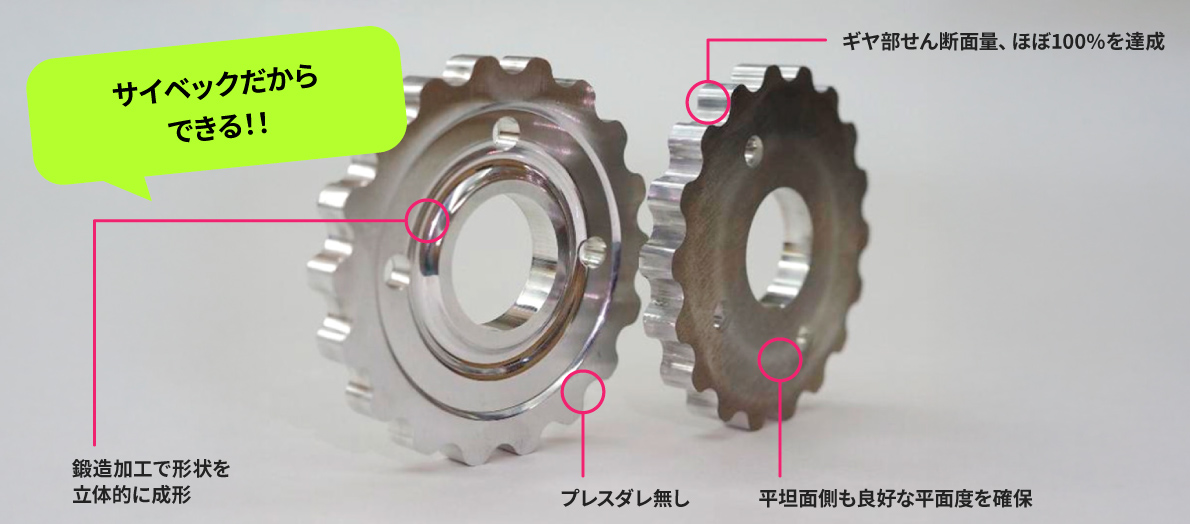

開発のポイント

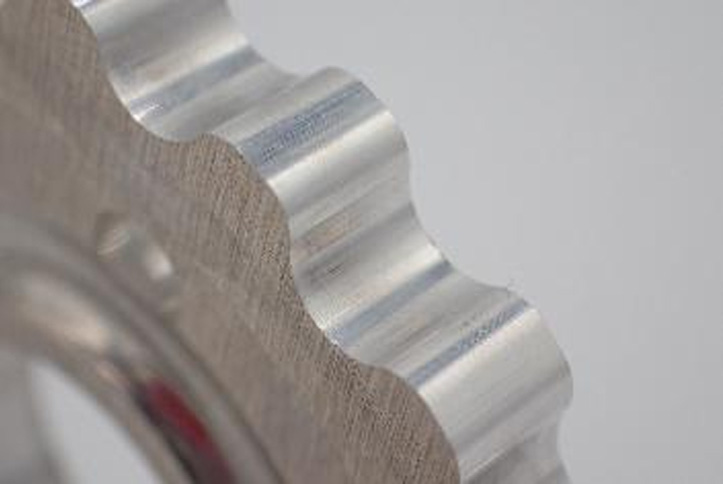

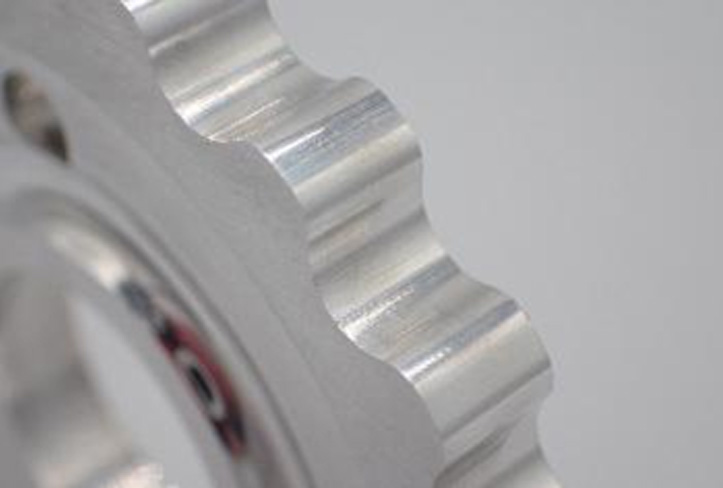

- ギヤのダレ抑制・せん断面確保

- 平坦面の平面度0.05

開発成果

アルミニウムは一般に成形性に優れる柔軟な金属とされているが、材種によって物性に大きな差異が生じる。特にA6061およびA7075に関しては、鉄鋼材料と同等の強度・硬度を有しており、通常鍛造加工には適さないため、鍛造後の安定した品質の確保が課題であった。

しかしながら、サイベックが鉄鋼材料の成形において培ってきた高度なノウハウを応用することで、アルミニウム材に対しても鍛造および打ち抜き加工の両面において高精度な成形を実現している。

A5052P-H112

A6061P-T6

A7075P-T651

(*1)アルミニウム材種ごとの特徴

A5052P-H112(H112:熱処理を伴わない圧延後の調質)

流通性が良くアルミニウム合金の中では代表的な種類加工性と強度のバランスが良く、耐食性が非常に高いため、自動車・建築・船舶など幅広い分野で採用されている。

A6061P-T6(T6:溶体化処理・時効処理を行い硬度と強度を上げる)

強度・耐食性・加工性のバランスが良く、A5052よりも強度が高い。そのため、航空機部品や産業機械部品としても採用されている。

A7075P-T651(T651:溶体化処理・時効処理を行い硬度と強度を上げる)

アルミニウム合金の中でも最高クラスの強度があり、耐疲労性が高い。

ただし耐食性はやや劣るため、表面処理が必要な場合がある。

軽量・高強度であるため、航空宇宙分野・防衛分野・ロボット・精密機器に採用が多い。

※参考値

| 機械的性質 | A5052P-H112 | A6061P-T6 | A7075P-T651 |

|---|---|---|---|

| 引張強さ[MPa] | 190∼240 | 310 | 570 |

| 耐力[MPa] | 90以上 | 275 | 505 |

| 伸び[%] | 7%以上 | 12 | 11 |

| 硬度[ブリネル硬さHBW] | 47 | 95 | 150 |