TECHNOLOGY技術・研究開発VT研究所

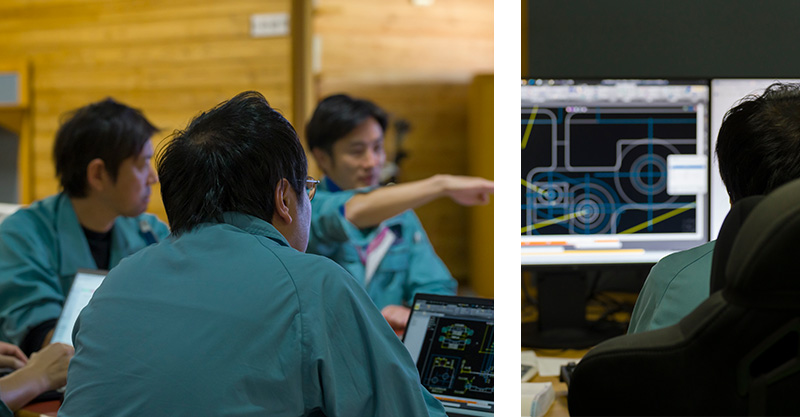

VT研究所とは?

VT研究所(Value Technology)では、プレス加工や板鍛造を活用した金属製品の研究開発を行い、お客様と共に最適な製品を創り出します。開発の初期段階からVA/VE提案を行い、試作から量産に至るまで一貫したサポートを提供いたします。最新のプレス成形解析を活用することで、試作や量産時のエラーを最小限に抑え、高品質な金属製品をお届けします。さらに、プレス加工や板鍛造技術の向上にも力を入れ、より精度の高い製品開発を実現しております。お客様のニーズを的確に把握し、革新的な金属製品を生み出すことで、ビジネスの成長に貢献いたします。新たな開発手法を取り入れながら、さらに高度な技術を確立し、さまざまな業界に最適なソリューションを提供してまいります。今後も最新技術を駆使した研究開発を継続し、高性能なプレス加工・板鍛造製品の開発を目指してまいります。

VA提案事例

-

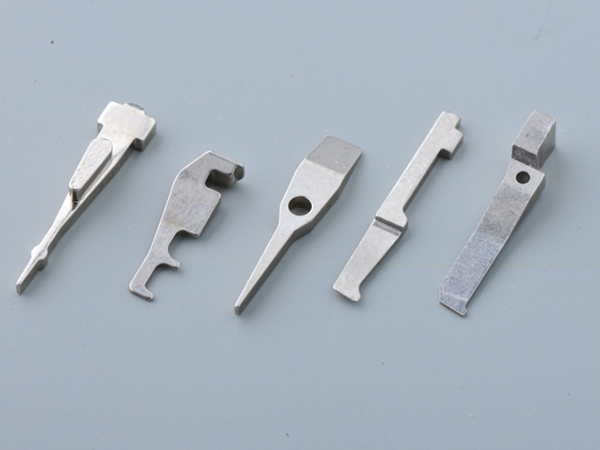

メタルインジェクションモールド

▶ CFP工法(順送型 2個取り)※メタルインジェクションモールドとは 金属粉末射出成型法で金属粉末と樹脂バインダーを混練してコンパウンドを作成して金型にコンパウンドを射出成形する方法。

使用用途プリンター部品 (ドットインパクトプリンター)

工法転換前

工法 メタルインジェクションモールド 品質 厚さ精度0.08 コスト比較 1 生産能力 10 pcs/min 工法転換後

材質:電磁軟鉄板(SUYP)

材厚:2.4mm工法 CFP工法(順送型 2個取り) 品質 厚さ精度0.02 コスト比較 1/3 生産能力 120 pcs/min -

焼結加工+切削加工

▶ CFP加工(順送型 2個取り)※焼結加工とは、粉末状の金属を型に入れてプレスで固め、その後材料の融点よりも低い温度で焼き固める加工方法です。別名「粉末治金方法」とも呼ばれています。

使用用途自動車シート部品 (シートリクライナー)

工法転換前

工法 焼結+切削加工 品質 ギヤピッチ(OPD)レンジ34μm 重量 26g コスト比較 1 生産能力 5 pcs/min 工法転換後

材質:高張力鋼板(SAPH440)

材厚:7.3mm工法 CFP工法(順送型 2個取り) 品質 ギヤピッチ(OPD)レンジ34μm 重量 20g(23%削減) コスト比較 1/6 生産能力 50 pcs/min -

切削加工

▶ CFP工法(順送型 2個取り)切削加工とは、金属や樹脂などの材料を工具で削って目的の形状に加工する技術です。

使用用途自動車ブレーキポンプ部品

(ESC:車体横滑り防止装置)

工法転換前

工法 切削加工 品質 内面面粗度 Ra1.6 加工機台数

(400K/M時)マシニングセンター8台 コスト比較 1 生産能力 5 pcs/min 工法転換後

材質:クロムモリブデン鋼(SCM415)

材厚:2.7mm工法 CFP工法(順送型 2個取り) 品質 内面面粗度 Ra1.6 加工機台数

(400K/M時)CFP金型 1型 コスト比較 1/3 生産能力 50 pcs/min -

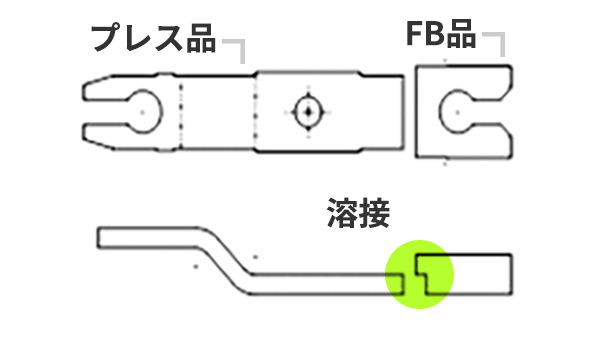

ファインブランキング+プレス加工+溶接

▶ CFP加工(順送型 2個取り)※ファインブランキングとは、金属板をパンチとダイで挟み込み、上下両方から加圧して切断する加工方法です。

※溶接とは金属を溶かして接合することです。使用用途自動車用トランスミッション部品 (CVT)

工法転換前

工法 FB+プレス→溶接 品質 対称度 0.2 強度試験 必要 コスト比較 1 生産能力 5 pcs/min 工法転換後

材質:熱延鋼板(SPHC)

材厚:7.0mm工法 CFP工法(順送型 2個取り) 品質 対称度 0.1 強度試験 不要 コスト比較 1/3 生産能力 50 pcs/min -

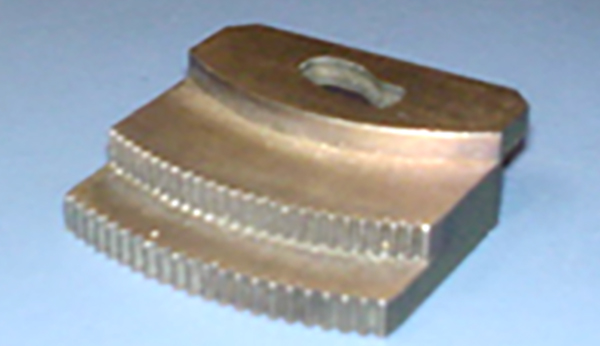

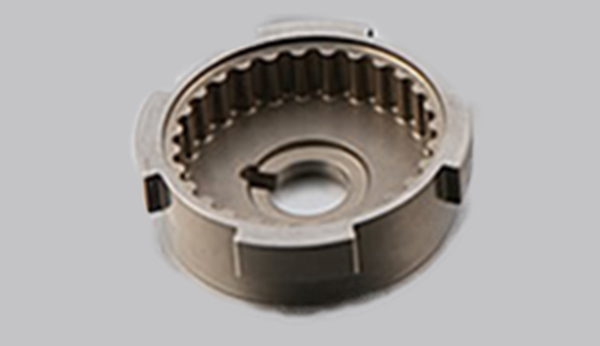

焼結+切削加工

▶ 板鍛造(冷間鍛造)※焼結加工とは、粉末状の金属を型に入れてプレスで固め、その後材料の融点よりも低い温度で焼き固める加工方法です。別名「粉末治金方法」とも呼ばれています。

使用用途自動車エンジン用部品 (可変バルブタイミング)

工法転換前

工法 焼結+切削加工 品質 ギヤ輪郭度 34μm コスト比較 1 生産能力 ギヤ厚 11mm 工法転換後

材質:熱延鋼板(SPHC)

材厚:10.5mm工法 板鍛造(冷間鍛造) 品質 ギヤ輪郭度 30μm コスト比較 1/3 生産能力 ギヤ厚 8mm

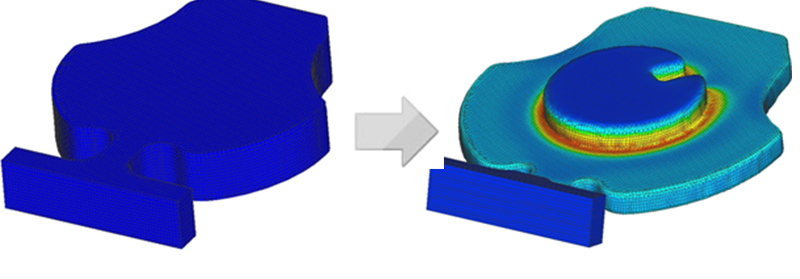

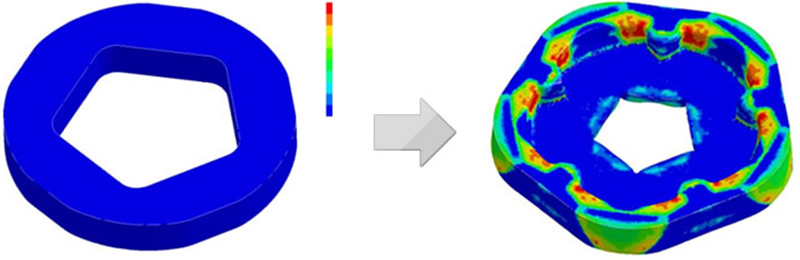

塑性加工シミュレーション

塑性加工ソフトウェアは、冷間鍛造、熱間鍛造、板金成形などのさまざまな成形プロセスに適用できます。金型や材料の挙動を正確にシミュレーションし、成形品の品質を高めることができます。また、試作や量産の前にシミュレーションを行うことで、開発コストを削減し、製品開発の効率化やリスク軽減にも貢献します。

鍛造解析

鍛造シミュレーションを行い、荷重を予測することで、事前に成形の可否の判断、使用する設備の選定を行うことができます。

成形形状を予測し、工程の最適化や成形形状の提案を行うことができます。また、最適なブランクサイズを予測し、歩留まりの向上に役立てています。

活用事例

- 成形荷重の推定

- ブランク形状の決定

- ダレ量の予測

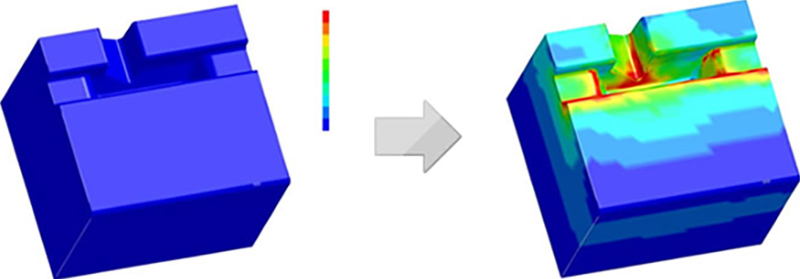

金型強度解析

金型を変形体と考え強度解析を行うことで、金型部品のどの部分にどのような負荷がかかるかを推定し、事前に工程の実現の可否を判断することができます。

活用事例

- 破損リスクの低減

- 機能性能の向上

工程開発・設計解析

実験やテストを行う前に、製品やプロセスの動作をシミュレーションすることで、製品の性能や品質を予測することができます。これにより、製品開発の初期段階で問題点を把握し、対策を講じることが可能になります。

活用事例

- 塑性フローの確認

- 金型強度の確認

- 工程数の設定及び工程の設定

- 隣接工程への影響確認