TECHNOLOGY技術・研究開発開発情報

次世代半導体に向けた製品開発

半導体・情報伝達技術の未来

半導体と情報伝達技術の未来は、半導体の微細化限界に直面しながらも、積層化や3D実装、異なる種類のプロセッサを組み合わせることで、全体的なコンピューティング性能を向上させるなどの新たな進化を遂げています。5GやAIなどのデジタル技術の発展により情報伝達技術が進化し、自動走行やFA( factory automation )、スマートシティなどの新たなアプリケーションシステム・デジタルユースケースが増えています。デジタル化の推進、新しい製品・サービスの創出、そして社会課題の解決に向けた取り組みが進められています。これらの進化と取り組みは、半導体と情報伝達技術の未来に大きな影響を与えていくことになります。

次世代半導体部品に求められるもの

半導体関連部品は

- 電子機器の性能向上

- 電気自動車の普及

- サーバーやデータセンターの増加

- 半導体製造の拡大

といった大きな環境変化と共に今後も著しく成長していきます。

半導体市場が拡大する一方で、半導体自体を高効率で冷却する技術が課題となっております。電子機器は、小型化・高性能化が進むにつれて、発熱量も増加します。その為、ヒートシンク部品は、今まで以上に高効率で電子部品を冷却することが欠かせないものとなっています。

ヒートシンク・ヒートスプレッダの技術開発

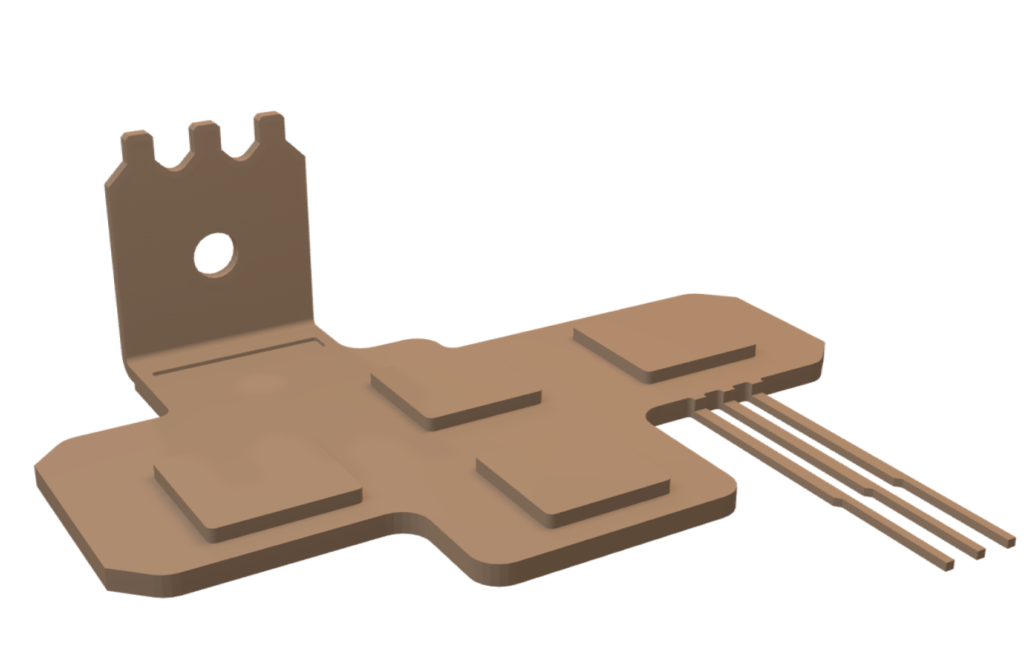

軽量で高効率な熱マネジメント部品の需要は今後も益々増加していくと予想され、アルミや銅といった非鉄材のCFP (Cold Forging Progressive )技術開発を進めております。

CFP (Cold Forging Progressive )技術は冷間鍛造を含める加工方法なので、高い精度、複雑で微細な形状で加工することができ、機械的性質・強度を高めることができます。

更に順送プレスにて、一度に多くの部品を安定した品質で生産することができ、大量生産に適しています。

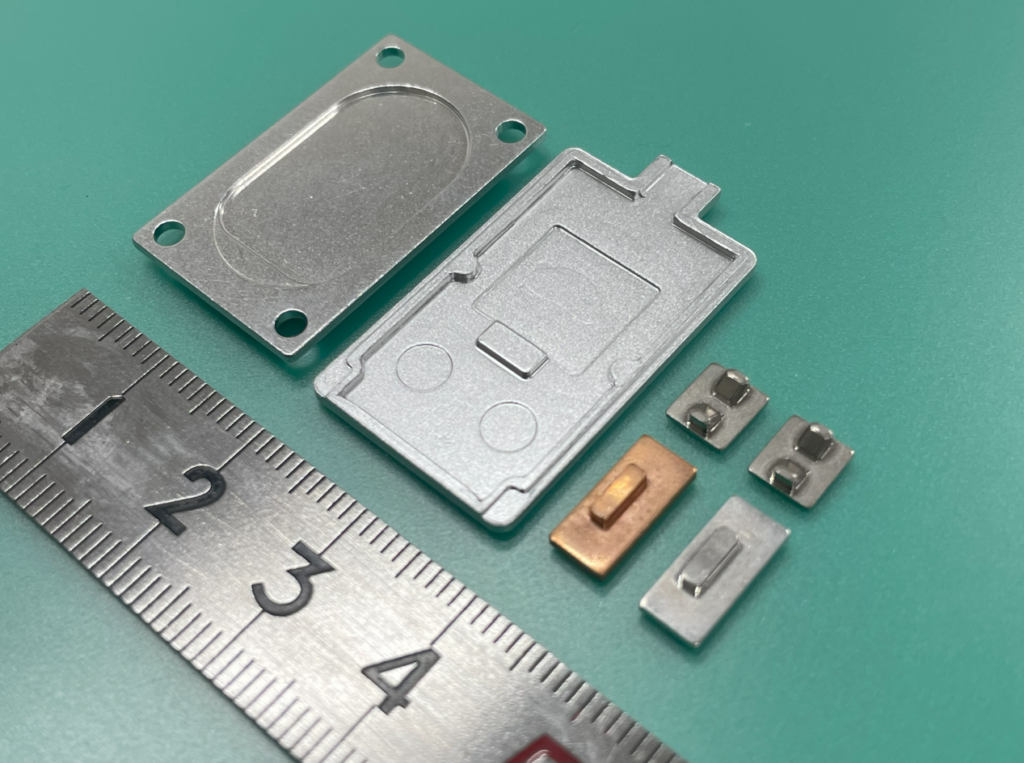

主に手掛けている製品は今後数量が見込まれる部品2点となります。

ヒートスプレッダ:電子機器や家電製品などの内部で発生する熱を効率よく伝達するための部品 (材質:アルミ・銅)

ヒートシンク:熱を空気中に放散するための部品 (材質:アルミ・銅)

CFP(Cold Forging Progressive )技術を活用し、 微細鍛造・高精度成形・各素材への対応など新しい技術開発を進めております。

アルミ・銅のプレス成形性課題

アルミ・銅材によるプレス加工は、成形性の問題を抱えています。

延性は軟鋼板に比べて低く、しわや割れなどが発生しやすく、また流動性が良く微細な形状の確保が困難です。

その中で性能特性を向上するために製品の要求項目としては以下のようなものがあります。

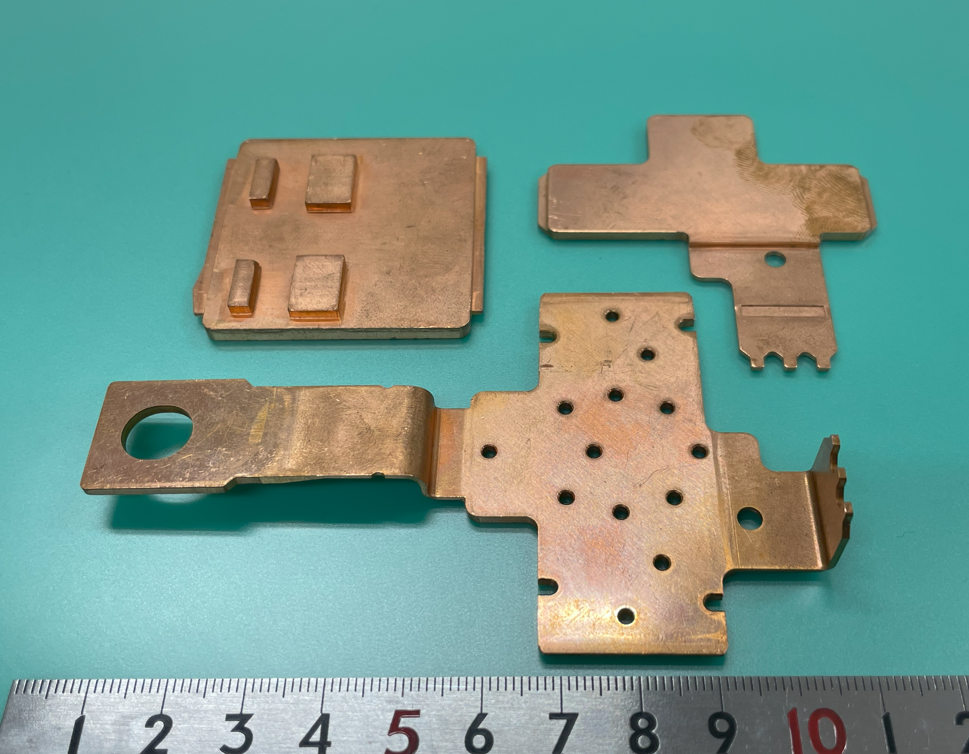

- チップや素子設置面側の凹凸形状は崩れず(ダレ・ヒケ無く)に高精度に微細成形が必要。凹凸精度10~50μm。

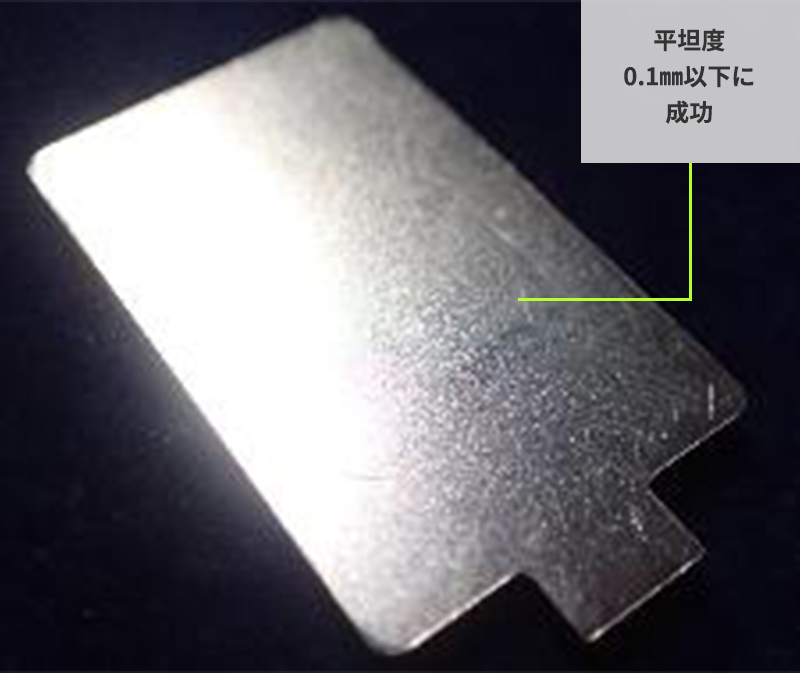

- 製品裏面は熱を伝えるため平滑な面が必要。平面度0.1㎜以下。

技術開発報告

- 平面からの一体化成形によりプレスのみで完結され、後工程の切削工程や接合工程が不要となりました。

- アルミ材について凹凸形状は崩れず(ダレ・ヒケ無く)に微細成形に成功しました。

- アルミ材については平面度0.1㎜以下をクリアしました。

更なる課題へのアプローチ

ヒートシンク・ヒートスプレッダ製品の更なる性能向上を求め、平面度に対して現状以上に向上を図っていきます。

微細偏肉の細かい凹凸部分の形状精度の向上を図っていきます。

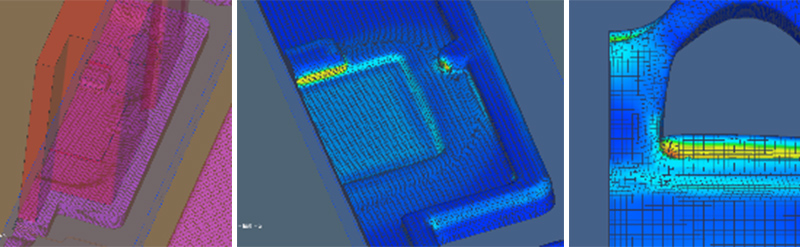

CAE(解析ソフト)活用

アルミ・銅の板鍛造の技術開発にあたり、解析ソフトを利用して素材の流れを確認しながら工程設計や金型部品の形状の検討を行い、より精密で正確性の高い技術開発を進めております。